Como parte del diagnóstico inicial se considera el levantamiento de problemas (oportunidades

de mejora), con un análisis metodológico de los mismos.

Las principales técnicas que se consideran en ésta modalidad de consultoría, son las siguientes:

-

Value Stream Mapping (V.S.M) – Mapeo del Flujo de Valor.

Técnica que tiene por objetivo analizar toda la cadena de valor de un producto o servicio,

detallando completamente el flujo tanto de información como de materiales inherentes

a un proceso. Con esta técnica se identifican las actividades que no agregan valor

al proceso para posteriormente iniciar las actividades necesarias para eliminarlas

o reducirlas.

-

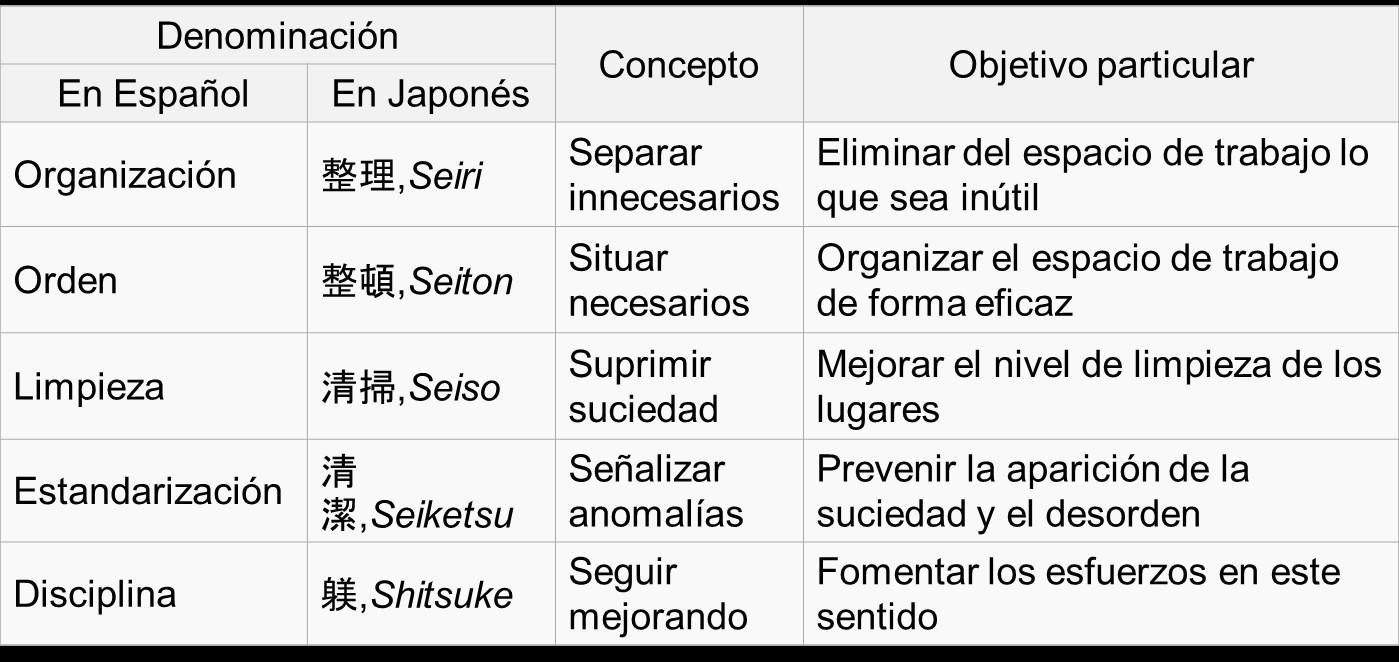

5 “S”.

Técnica que tiene por objetivo la estandarización de los lugares de trabajo mediante

el orden y la limpieza a partir de la integración y empoderamiento del trabajador

con su GEMBA (Puesto de Trabajo).

Se denominan “5´S”, a 5 conceptos que en japonés comienzan con la letra “S” y que están

relacionados en orden secuencial y lógico:

-

Gestión Visual (Visual Management).

Técnica para gestionar distintos aspectos de procesos productivos, haciendo uso de elementos

visuales. Consiste en implementar controles o dispositivos visuales que permiten

a cualquier persona reconocer los estándares de un proceso y las desviaciones respecto

de esos estándares.

-

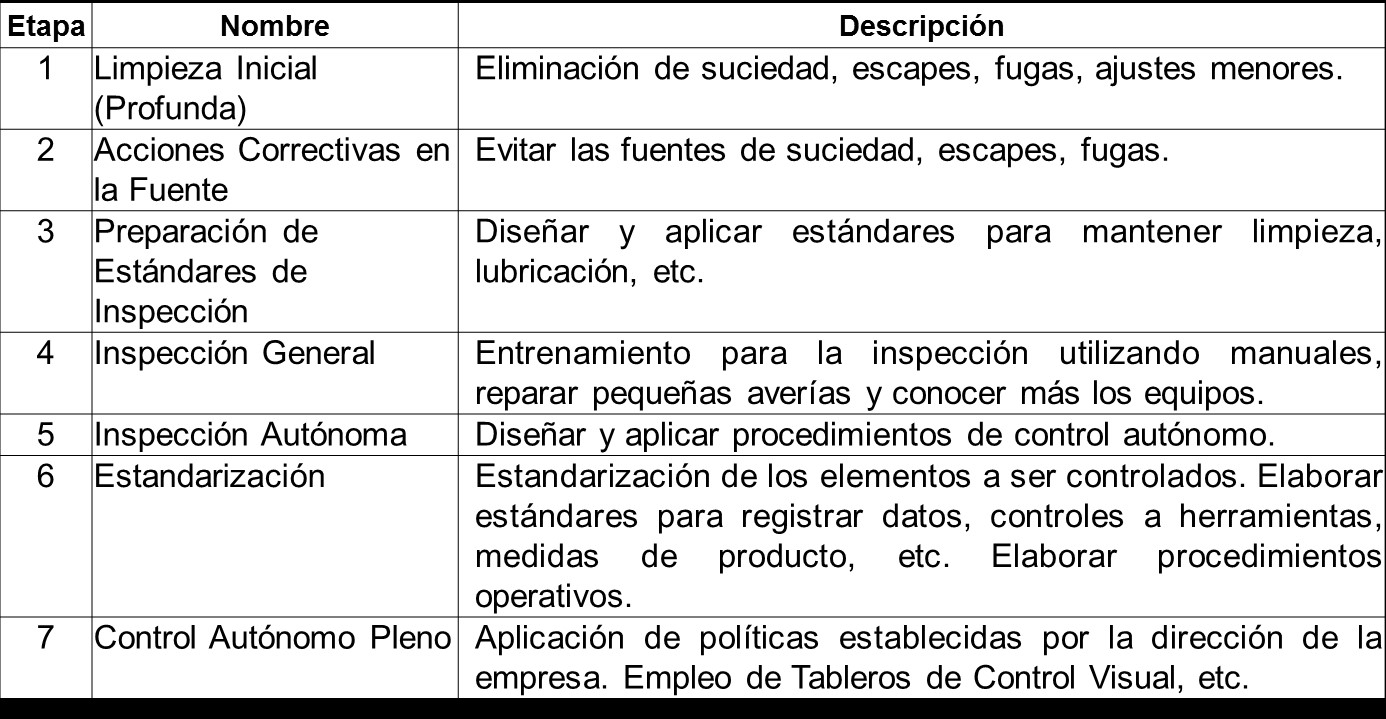

TPM (Total Productive Maintenance) – Mantenimiento Productivo Total.

Es una filosofía de mantenimiento, cuyo objetivo es eliminar las pérdidas en producción

debidas al estado de los equipos.

Busca mantener los equipos en disposición para producir a su capacidad máxima, productos

de la calidad esperada, sin paradas no programadas.

El objetivo es lograr:

- Cero Averías.

- Cero Tiempos Muertos.

- Cero Defectos causados por mal estado de equipos.

- Cero Pérdidas de Rendimiento o de Capacidad Productividad debido a mal estado de

los equipos.

Metodología de implementación de TPM

-

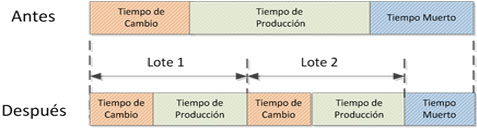

SMED (Single Minute Exchange of Die – Cambio de Utilerías de máquinas en menos

de 10 minutos).

El tiempo de cambio o preparación de una serie, lote u orden de fabricación comienza

cuando se acaba la última pieza de una serie y termina cuando se obtiene una pieza

libre de defectos de la siguiente serie.

Es importante señalar que puede no ser posible alcanzar el rango de menos de diez minutos

para todo tipo de preparaciones de máquinas, pero el SMED reduce dramáticamente los

tiempos de cambio y preparación en casi todos los casos. La reducción de los tiempos

de estas operaciones beneficia considerablemente a las empresas”.

La aplicación de la Metodología SMED, normalmente va asociado a la reducción de stock

y a mejorar los tiempos de espera.

Al disminuir el tiempo necesario para realizar un cambio de lote o producto, mejora la

capacidad para realizar más cambios de modelo, fabricando lotes más pequeños y planificando

en consecuencia un plazo de entrega y un almacenamiento menores.

-

POKA YOKE “A prueba de errores”).

Es una técnica de calidad desarrollada en Japón, que significa “a prueba de errores”.

La idea central de la técnica Poke-Yoke es crear e implementar un proceso donde los errores

sean imposibles de realizar. Su objetivo es eliminar los defectos en un producto

ya sea previniendo o corrigiendo los errores que se presenten lo antes posible, considerando

que la principal fuente de defectos son los errores humanos.

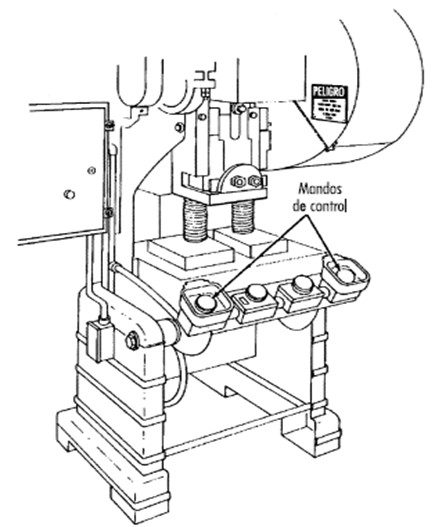

En el aseguramiento de la calidad, la inspección ideal consiste en no delegar el control

de la operación a alguien ajeno al operario de la misma, apoyado en herramientas

de control que permitan detectar errores antes que detectar defectos, como los ”Mecanismos

libres de fallas”, también conocidos como Poka-yokes.

Un Poka-yoke es un mecanismo que evita que los errores humanos en los procesos se materialicen

en defectos.

-

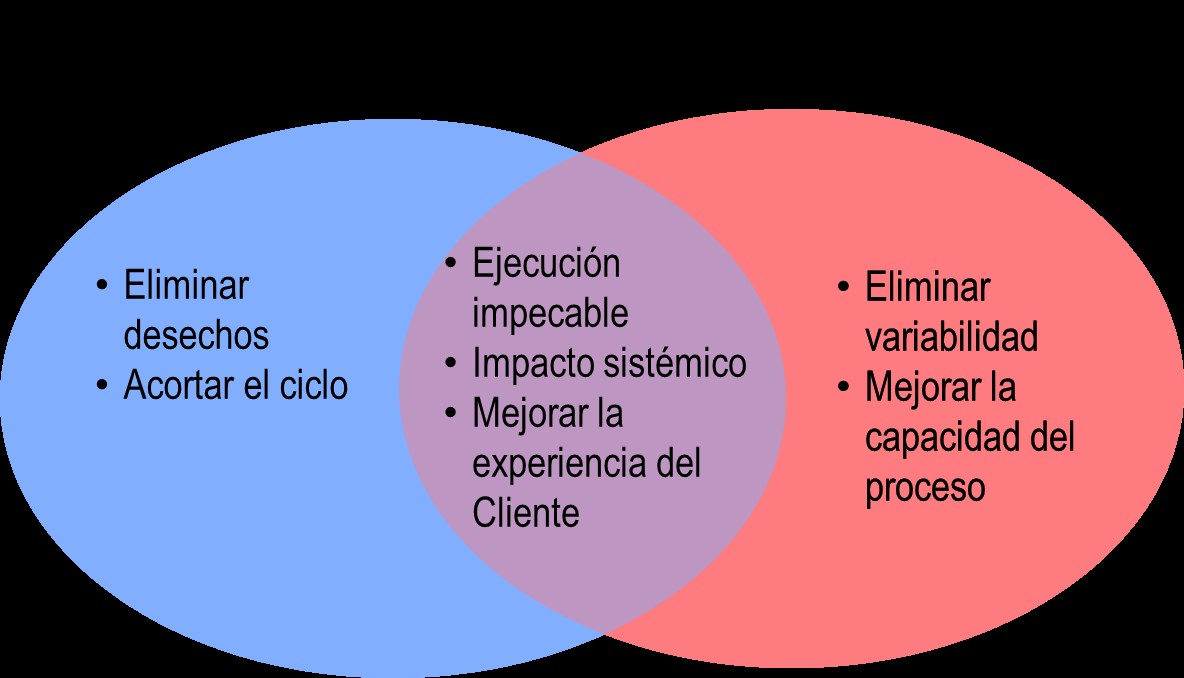

SIX SIGMA - LEAN

Six-Sigma es una técnica que persigue reducir la variabilidad en un proceso, reduciendo

o eliminando los defectos o fallos en el producto final. La meta es llegar a un máximo

de 3,4 defectos (evento que no logra cumplir con los requisitos del cliente) por

millón de productos. (99,99966% de eficiencia en el producto obtenido), utilizando

herramientas estadísticas.

Se siguen 5 pasos claves:

- Definir: El problema o el proyecto de mejora a realizar, para entender la situación.

- Medir: Evaluar los resultados obtenidos y esperados.

- Analizar: Determinar las variables que deben ser confirmadas para determinar las

causas de los resultados obtenidos.

- Mejorar: Optimizar el proceso para reducir la variación.

- Controlar: Hacer monitoreo y seguimiento para continuar mejorando.

Una variación de Six Sigma es conocida como Six Sigma Lean (liviana). Apunta a reducir

el desperdicio en cualquier proceso, para maximizar el beneficio y reducir costos.

Six Sigma Lean opera con 4 principios básicos:

- Producir lo necesario.

- Minimizar el despilfarro.

- Balancear la carga de trabajo.

- Cero defectos (Six Sigma).

La meta es mejorar y controlar los procesos, en ciclos cortos (a diferencia de Six Sigma

puro).